| engineerklub | Дата: Вторник, 20.02.2018, 14:42 | Сообщение # 1 |

Генералиссимус

Группа: Администраторы

Сообщений: 36513

Статус: Offline

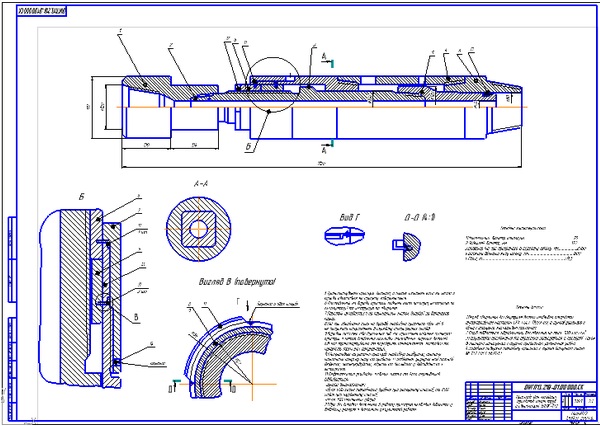

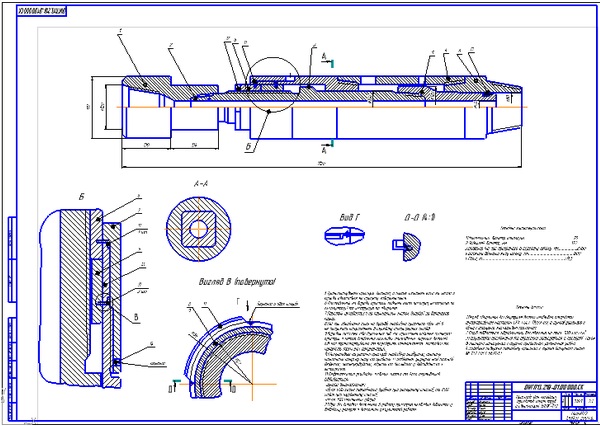

| Устройство для ликвидации прихватов колонны труб в скважине УЛПК-172 Оборудование для бурения нефтяных и газовых скважин

Тип работы: Чертежи

Форматы файлов: AutoCAD (DWG/DXF), КОМПАС

Описание:

Устройство для ликвидации прихватов колонны труб

в скважине УЛПК-172-(Формат Компас-CDW, Autocad-DWG, Adobe-PDF, Picture-Jpeg)-Чертеж-Оборудование для бурения нефтяных и газовых скважин-Курсовая работа-Дипломная работа

Комментарии: Техническая характеристика

1.Минимальное диаметр канала,мм...........................................................................75

2.Внешний диаметр, мм..................................................................................................172

3.Длина во время приброного в середину штока, мм............................2960

4.Длина свободного хода штока, мм.....................................................................600

4.Масса, кг...........................................................................................................................316,5

Технические требования

1.Перед сборкой все внутренние детали необходимо покрывать

антикоррозийной смазкой МКБ ГОСТ 11059-69, а резиновые уплотняющие

кольца смазывают касторовым маслом.

2.Изделие подвергается гидравлическому исследованию на давление 300 кгсксм

3.Результаты исследования и опрессовки записываются в паспорте. Также

в паспорт записываются перечень проводимых ремонтных работ.

4.Внешняя поверхность механизма краситься черным битумним лаком

№ 177 ГОСТ 5631-51.

5.Транспортировки устройство волоком, а также сброс его на землю с

кузова автомобиля или прицепа запрещается.

6.Доставленный на буровую устройство должно иметь паспорт, инструкцию по

эксплуатации и инструкцию по сборке.

7.Устройство укладывается на приемный мост буровой с помощью

крана.

8.Во время хранения его на буровой необходимо принимать меры, которые бы

не допускали попадания внутрь атмосферных осадков.

9.Буровой мастер или бурильщик во время приема должен осмотреть

устройство с целью выявления возможных повреждений отдельных деталей

при транспортировке и проверить комплектность поставки и

наличие технической документации.

10.Попав на ремонт устройство необходимо разобрать, промыть,

проточити конусную пару и сделать ее омеднения, устранить другие возможные

дефекты; законцервувати, собрать и исследовать в соответствии с

инструкцией.

11.Дефектоскопия резьбовых соединений штока и его переходников

происходит:

-вновь изготовленных;

-после 400 часов механического бурения при роторном способе, и 800

часов при турбинном способе;

-после 100 механических ударов.

23.Все случаи включения в работу устройства необходимо отмечать в

суточном рапорте с указанием результатов работы.

СКАЧАТЬ МОЖНО ЗДЕСЬ

|

| |

|

|